За всю историю была добыта только 161 000 тонна золота, причем более половины пришлось на последние 50 лет. Если сплавить все это золото воедино, получится куб со стороной примерно 20 метров.

В 15 километрах от города Кокшетау в Казахстане находится уникальное месторождение, где добывают золото промышленным способом. Туда мы и отправляемся.

Источник voxpopuli

Когда-то на этом месте была маленькая ямка, которая за 33 года превратилась в огромный карьер глубиной 135 метров и площадью поверхности — 1210 тыс.кв.м:

Заместитель главного инженера по производству Виктор Ежов в этом году справляет своеобразную символическую дату: 22-летним парнем он пришел на Васильсковский ГОК (горно-обогатительный комбинат), 33 года с тех пор отработал, и в этом году отметил 55-летний юбилей.

— Помню, когда вернулся из армии, меня позвали сюда мастером, но из-за того, что неделю протянул, устроился уже слесарем, — улыбается он. — Пришлось усиленно работать, чтобы вначале дослужиться до мастера, ну и дальше пройти весь путь.

В начале 80-х здесь была неглубокая яма. Увеличивалась она крайне медленно, в середине 90-х был даже период, когда добыча и вовсе не производилась. Стоимость золота тогда достигла рекордного падения до 260 долларов за унцию, и денег на разработку карьера просто не было. Люди месяцами сидели без работы, ожидая вызова. С приходом инвестиций уже в середине 2000-х золотодобыча на месторождении получила второе дыхание. Для возрождения производства понадобилось 700 миллионов долларов, но уже только за последние два года удалось добыть столько же золота, сколько до этого добывали в течение двух десятилетий — 11.5 тонн.

Сейчас работа на карьере ведется безостановочно. 24 часа в сутки происходит одно и то же действие: экскаватор ковшом набирает золотосодержащую руду и сгружает в огромные Каты (прим.: Cat — от «Caterpillar», фирма-производитель самосвалов и другой горной техники). А те уже везут ее в дробилку, откуда руда по конвейеру придет на фабрику, где из нее будут извлекать золото:

Проектная производительность — 8 миллионов тонн руды в год. Пока добывают — 6. На одну тонну руды приходится 2 грамма золота. Именно из-за этих мельчайших частиц проделывается такая колоссальная работа.

На смену стареньким «Белазам» пришли автосамосвалы «САТ-777». Один такой САТ весит 70 тонн, при этом его грузоподъемность составляет от 90 до 100 тонн. Он как огромный муравей, который может поднять груз, превышающий его вес. И как говорят водители, в управлении он даже проще, чем легковой автомобиль:

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Когда САТы только закупили, каждой машине дали свое прозвище. Теперь по карьеру разъезжают: «Ягуар», «Тигр», «Золотая антилопа», «Авангард», «Отличник» и даже трогательный «Апельсин».

«Это сейчас хорошо: в машине кондиционер, печка, чистота! А раньше по локоть в мазуте и целый день в этой грязи. Эх, да что там вспоминать!»

А эта махина — самый большой экскаватор в мире RH 120-Е TEREX. Долговременная производительность у него 2 000 тонн в час. Один только ковш имеет емкость в 15 куб.м. и кузов огромного САТа он наполняет всего за считанные разы:

До этого процесс добычи золота производился по методу кучного выщелачивания. Это когда руду орошают раствором цианистого натрия и золото извлекается из породы. Но этот метод позволял эффективно перерабатывать только окисленную руду, запасы которой постепенно уменьшались, а переработка более упорных сульфидных руд требовала новых технологий и значительных инвестиций.

Сейчас рыхление пород производится буровзрывным способом, а для извлечения золота используют более сложную комбинированную технологию с применением традиционных операций: флотации, гравитации и гидрометаллургии.

Разработка карьера начинается с работы маркшейдера. Дмитрий Жмурков вместе с бригадой делает замеры залежей, намечает план работы и контролирует соблюдение строго технологического режима. Затем наступает очередь геологов, которые определяют наличие золотосодержащей руды:

После настает время бурильщиков, которые бурят небольшие ямы глубиной 16 метров. В них будет заложена взрывчатка:

Взрывы производят два раза в неделю. За час до этого все люди и техника покидают карьер, в целях безопасности отключается электричество.

А затем начинается все тот же процесс: экскаватор загребает руду, а грузовики отвозят ее на дробилку:

Руда из карьера подается в приемный бункер дробилки крупного дробления. Там ее дробят до размера (фракции) 350 мм, откуда она вначале уходит в ролл-прессы, а затем на шаровые мельницы.

Измельчение проводится в две стадии. Первая стадия проходит в мельнице для первичного измельчения, после чего руда направляется на грохочение. Более крупные камни отправляются на додрабливание, а мелкая руда уходит в шаровые мельницы второй стадии.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Пройдя все этапы дробления измельченная руда, наконец, достигает того этапа, когда начинается извлечение золота.

В 2007 году здесь начало строительство уникальной золотоизвлекательной фабрики. Построили ее быстро — всего за 2 года. На церемонии открытия президент Казахстана заявил, что это крупнейший в Казахстане, да и вообще в мире, завод, который будет добывать и выпускать золото.

«При полной проектной мощности комбинат будет выдавать 15 тонн золота в год. Казахстан сегодня производит более 20 тонн, то есть, выходя на 35 тонн в год, мы окажемся в числе 15-ти крупнейших золотодобывающих стран мира».

Как и на любой режимный объект, вход сюда строго ограничен. Охрана тщательно досматривает каждого входящего:

А это диспетчерская, откуда можно наблюдать за всем циклом производства:

Единственные в своем роде шаровые мельницы «Outotec», спроектированные специально для этого предприятия. Больше подобной конструкции такого размера нет ни у кого в мире:

Флотационная машина предназначена для разделения золота и других цветных металлов. Работает она следующим образом. В верхнюю часть машины подается вода, а по отдельному патрубку — предварительно аэрированная смесь воды и горной породы. На аэраторы подается сжатый воздух и происходит минерализация пузырьков. К этим пузырькам и прилипают частицы золота, которое в дальнейшем сгущают и фильтруют:

Отделение флотации и гравитации:

Гравитационный процесс основан на использовании действия силы тяжести, при которой минералы отделяются от пустой породы за счет разницы их плотности и размера частиц. Этот принцип можно проиллюстрировать на примере отделения песка от опилок, когда их бросают в воду: опилки всплывают, а песок тонет в воде:

По консистенции конечный продукт напоминает грязь, но, пожалуй, это самая дорогая «грязь» на Земле:

А это отделение гидрометаллургии, где золото также выделяют из руды с помощью водных растворов с определенными химическими веществами:

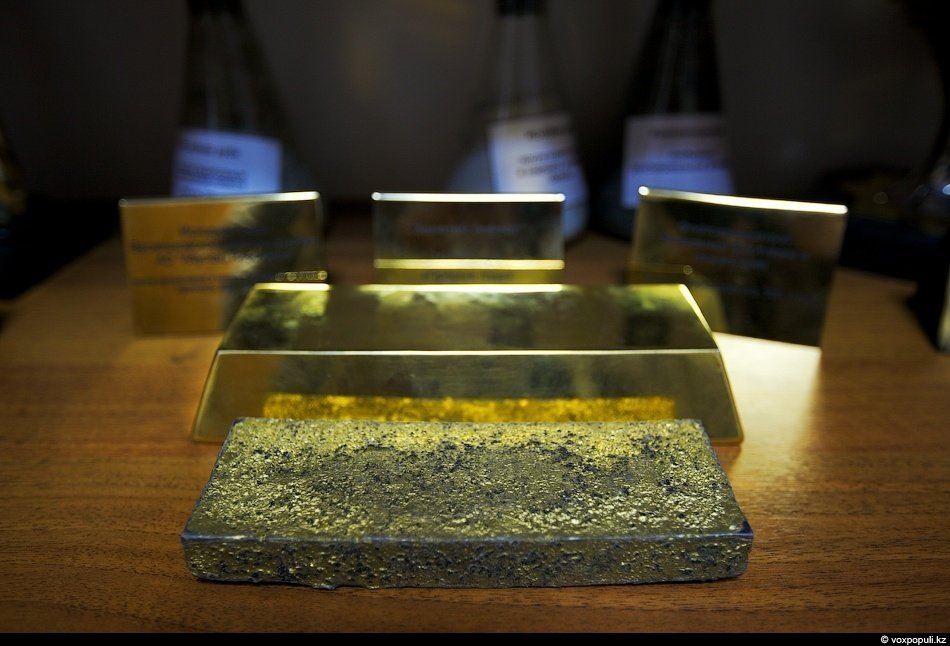

Но на выходе получается так называемый сплав Доре — золото-серебряный сплав, содержащий около 80 процентов золота и 20 процентов серебра. Его отправляют на аффинажную фабрику, где превращают в уже готовые слитки драгоценного металла. В одном из следующих репортажей мы покажем, как из такого бруска можно получить золото наивысшей пробы. Оставайтесь с нами!

Понравилась статья? Расскажи друзьям: